工业方案

基于正向设计方法论MBSE,服务于国防军工、商业航天、汽车、能源电力及工厂自动化等行业。

地面FS车辆实时仿真系统

一、概述

FS车辆通常采用液压驱动的方案,车载控制器根据每个工步的状态信号(如FS车调平信号、起竖装置的起竖角度信号等),解算液压元件的控制信号(如方向阀、伺服阀或流量阀等液压元件),以实现导弹FS装置按规定要求完成FS车调平、导弹起竖等多个工步。随着多个子系统的综合过程,不同类型信息与能量的交换和传递变得越来越复杂,因此在产品定型前,对系统整体动、静态性能和运行参数进行评价和改善,考察系统元件故障对产品工作性能的影响,成为一项重要的研究内容。

由于人力、物力和开发周期等客观条件的限制,实际过程往往难以制造物理样机,进行在线跟踪调试和改进。因此,比较普遍的做法是在产品定型前对系统关键元件进行性能仿真,暴露设计中存在的问题,提出符合工程实际的可行性方案。目前传统方法主要针对单个子系统进行仿真,忽略或简化其他子系统的影响,这样虽然能反映系统某些特性,但不能有效体现各子系统间的耦合关系,不能充分反映系统的综合性能。因此将液压、机械动力学、控制等多个子系统通过综合集成平台进行调度与管理,形成一个完整的仿真实验系统是一个理想方案。

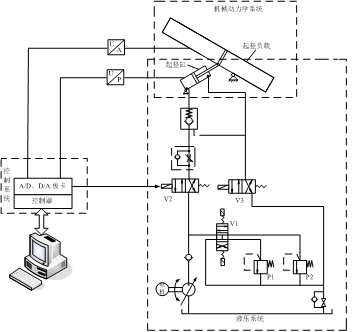

某大型起竖系统是一个典型的复杂多学科机电系统,系统结构简图如图1所示。为将负载起竖到某一位置,系统采用液压为驱动能源,配置传感器测量负载角位移等信号。该角位移信号用来设计液压元件的控制律,以确保起竖过程按预定义的趋势完成起竖任务。

从下图1可以看出,为充分考虑各部分对系统整体性能的影响,可将起竖系统分为液压能源、机械动力学和控制3个子系统分别建模分析,然后根据各子系统之间的接口关系实现起竖系统的综合性能仿真和评价。

图1 起竖系统结构简图

二、系统结构

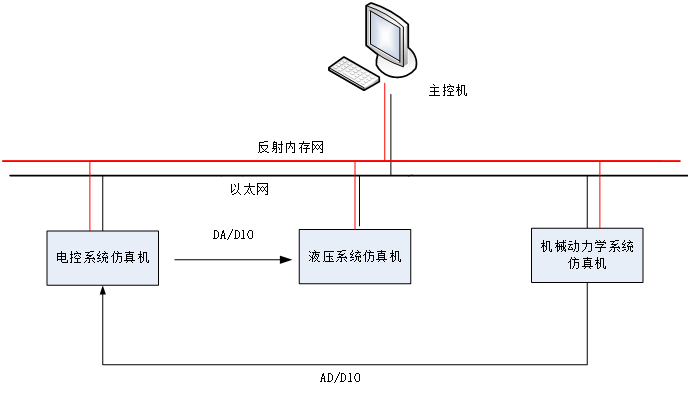

图2 起竖系统结构简图

FS车实时仿真系统是基于Links-RT仿真平台,配置一套包含三个节点的分布式半实物实时仿真系统,仿真系统的所有实时仿真机上运行统一的分布实时仿真引擎,支持模型间数据的同步交互。

1)实时仿真机:3台实时仿真机分别用来仿真电控系统、液压系统和机械动力学系统。实时仿真机的配置除主处理器以外,还包含了相关的I/O接口卡(如AD、DA、DIO等)。仿真机中分别运行电控系统、液压系统和动力学系统仿真模型,对用户设计的液压系统的控制律进行仿真和验证;其中电控系统可以用作实物替换;

2)仿真管控主机:仿真管控主机为Windows操作系统,运行Matlab建模软件,基于Simulink进行系统模型设计,并能够自动生成可执行程序,下载到RTOS目标机中实时运行。另外还运行Links-RT仿真软件包,用户通过操作仿真软件的软件界面,可以对整个仿真过程进行控制、管理,还可以以虚拟仪表、曲线等方式实现对仿真机的监控,是FS实时仿真系统与用户之间的人机交互接口。

3)反射内存网络:三台实时仿真机之间通过反射内存(RFM)网络连接起来,构成一个实时分布式网络,既可以确保实时仿真机之间的仿真时钟同步,又可以在三台实时仿真机之间进行简单的数据通信;

以太网:系统中的所有计算机都连接到同一个以太网,仿真主控计算机通过以太网传送仿真管控指令到三台实时仿真机。同时,仿真过期间,模型解算过程中产生的输出数据、参数也可以通过以太网传送到仿真主控计算机,用以实现仿真过程实时监控功能。

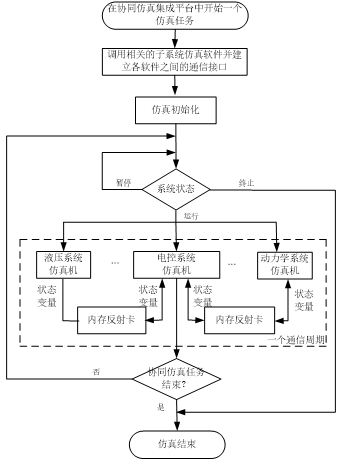

三、多学科协同仿真流程